■セミナー内容

第1部:3Dプリンティング技術と業界の発展

第2部:3Dプリンティングによる自動車業界への応用例

第3部:「オンラインセミナー」での質疑応答

ASTM(米国試験材料協会)は、3D造形技術を大きく7つに分類している。

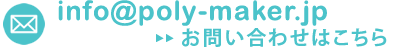

■熱溶解積層法

固体樹脂を溶融して押し出し、積層する方式

<メリット>

1.樹脂材料の選択が豊富(熱可塑性、熱硬化性、ゲル、複合材など)

2.コストが安価

3.大きなサイズも造形可能

<デメリット>

1.造形精度が低い

2.複雑な造形は苦手

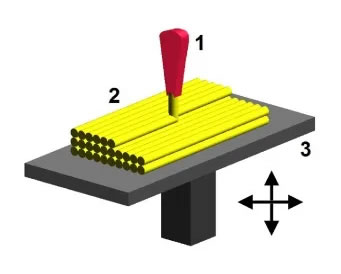

■光造形方式

液体状の樹脂をレーザーを照射して硬化させていく方式

<メリット>

1.高精細な造形が可能

2.コストが比較的安い

<デメリット>

1.後処理が手間

2.耐候性が低く、劣化しやすい

3.材料の選択肢が少ない

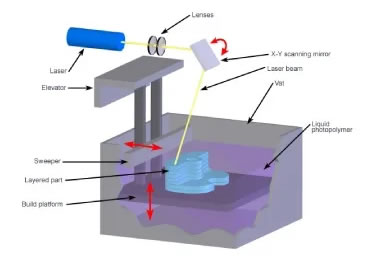

■粉末焼結積層法

粉末材料にレーザーを照射させて焼結させる方式

<メリット>

1.複雑で高精細な造形が可能、サポート材も不要

2.材料の選択が豊富(高分子、金属、セラミック、樹脂砂)

<デメリット>

1.表面がザラザラしている

2.後処理の工程が複雑

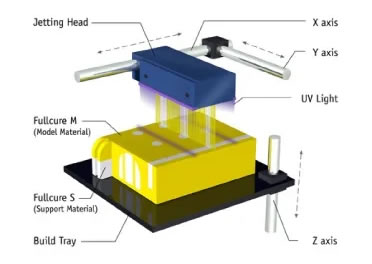

■インクジェット方式

噴射した樹脂を紫外線で固めて積層する方式

<メリット>

1.フルカラー造形が可能

2.精度が高い

<デメリット>

1.コストが高く,設備投資が必要

2.耐候性が低い

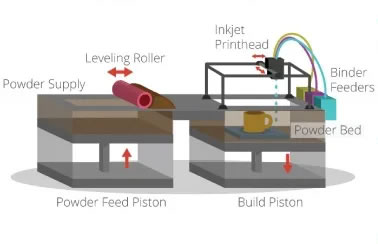

■粉末固着方式

石膏粉末をテーブルに敷き、ヘッドから液体接着剤を噴射して造形する方式

<メリット>

1.粉材の選択肢が豊富(金属粉,有機粉,無機粉,セラミック粉等)

2.フルカラー造形が可能

<デメリット>

1.脆く割れやすい

2.精度が比較的低い

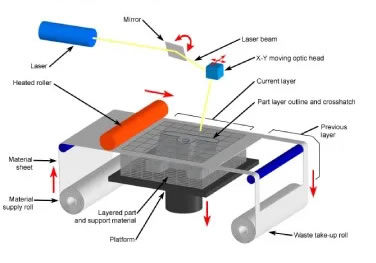

■シート積層法

シート状の素材を積層し、レーザー光でカットして造形する方式

<メリット>

1.フルカラー造形が可能

2.コストが比較的安い

<デメリット>

1.材料の選択肢が少ない

2.耐久性が低い

3.複雑な造形は苦手

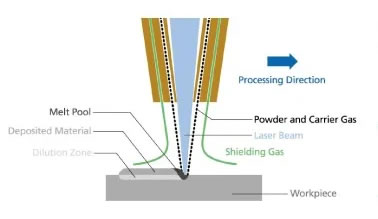

■金属積層造形

金属粉末や糸状材料を熱で溶かし積層する方法

<メリット>

1.金属を造形できる

2.従来の切削加工に比べ、難しい加工も可能

<デメリット>

1.扱いが難しく、コスト、製造時間、精度に課題を残している

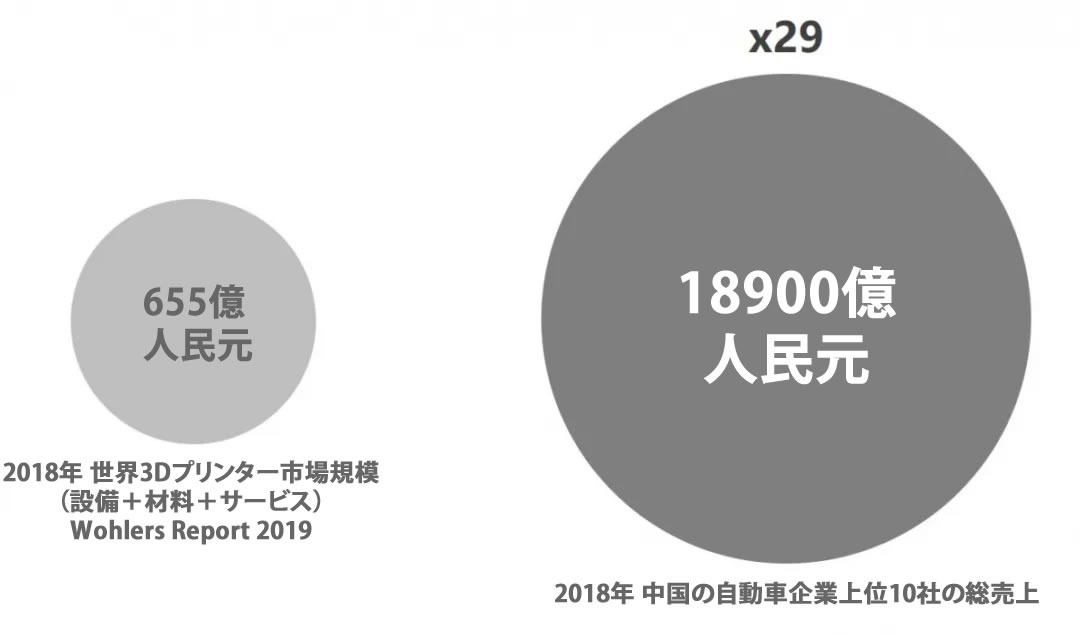

市場規模から見ると、3Dプリンター業界は急速に発展し、細分化された市場になっている。

応用例では、原型製作の浸透率が非常に高く、型や治具での応用は大幅に低下し、最終製品への応用は低下している。短期的に考えると型や治具での応用が浸透することが望ましいが、長期的にみると、最終製品の製造が主流になることが望ましい。

(1)材料の限られた選択肢

おおまかに見ると、使用できる材料はある程度揃っているが、耐候性、難燃性、耐摩耗性、耐低温が求められる材料は稀少である。これはPolymaker社が今後発展していくうえでも重要な問題である。

(2)3Dプリンターの不安定な精度と表面の粗さ

(3)高いコスト

見方を変えれば、3Dプリンターを使った小ロット生産が、より安定して稼働し、設備に定番化できれば、時間やコスト削減に繋がる。

(4)技術者の不足

新技術普及に避けられない問題である。

Polymaker社はCovestro社と提携し、先進的な技術を導入して、以下のフィラメントを発売した。

PolyMax PC:優れた耐熱性、耐衝撃性と破壊靭性

PolyFlex TPU95:優れた弾力性と大きな歪み耐性

PolyMax PC-FR:優れた剛性・硬度・強度を有する難燃性素材

Polymaker PC-ABS:高いシャルピー耐衝撃強度、耐熱温度を有する素材

Polymaker PC-PBT:優れた耐熱性を持ち、氷点下(-30℃)など極端な環境下でも良好な靭性を維持

今後も特殊素材の開発に力を注ぐ。

第1部:3Dプリンティング技術と業界の発展

第2部:3Dプリンティングによる自動車業界への応用例

第3部:「オンラインセミナー」での質疑応答

Ultimaker S5

Ultimaker S5 Mass Portal PHARAOH ED

Mass Portal PHARAOH ED LulzBot TAZ 6

LulzBot TAZ 6 Raise3D Pro2

Raise3D Pro2 営業日カレンダー

営業日カレンダー カートの中

カートの中